|

Линия производства пива на 30000 литров в сутки с приготовлением солода |

|

|

|

|

|

Оборудование для производства пива

Линия производства пива.

Пиво представляет собой слабоалкогольный напиток.

Основным сырьем для приготовления пива являются ячмень,

хмель, вода, дрожжи. Кроме того, используют рис, сахар,

ферментные препараты.

Производство пива состоит из следующих основных процессов:

• Приготовление солода

• Приготовление и брожение сусла

• Выдержка пива

• Фильтрация

• Розлив пива

Линия производства пива.

Приготовление солода начинают с замачивания и проращивания ячменя.

В процессе проращивания в ячмене накапливаются растворимые вещества,

ферменты. После проращивания солод поступает на сушку.

В результате получают солод светлый или темный, который используют

для приготовления светлого или темного пива.

Для приготовления сусла солод дробят и затирают с несоложенными

материалами и водой. Готовый затор фильтруют и получают сусло,

которое кипятят с хмелем. В охлажденное сусло вводят пивные дрожжи

и подвергают брожению. После выдержки пиво фильтруют и разливают

в потребительскую тару.

Выпускается светлое и темное пиво.

Для светлых сортов пива характерны хорошо выраженные хмелевой вкус

и хмелевая горечь, для темных – солодовые аромат и вкус.

Пиво делится по цвету на светлое и темное, а по концентрации

на слабое с исходным суслом 5 %, среднее до 12% и крепкое свыше 14%.

В зависимости от способа брожения оно делится на пиво низового брожения

и пиво верхового брожения.

В редких случаях встречается пиво самопроизвольно сброженное. |

|

|

|

|

|

Оборудование для производства пива 30000л/сутки |

№ |

Наименование |

|

кол-во |

|

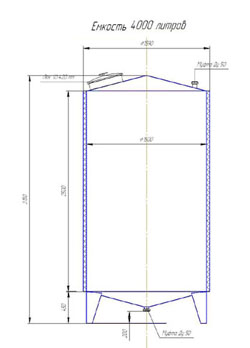

Приготовление солода начнем сразу

с замочки пропуская очистку,

которая производится на

предприятиях большой

производительности, |

1 |

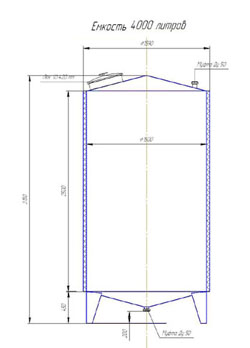

Чан для замочки солода 10000л |

|

2 |

|

2 |

Солодорастительный аппарат для проращивания солода. Плоская емкость 10000л, с перемешивающим устройством |

|

2 |

|

3 |

Солодосушилка - для подавления физиологических и ферментативных процессов в зерне и снижения влажности солода до 3-4% для обеспечения его продолжительного хранения и транспортировки |

|

2 |

|

4 |

Росткоотбойная машина, для отделения ростков солода |

|

1 |

|

5 |

Солододробилка, для дробление солода с целью получения более насыщенного вкуса сусла |

|

1 |

|

Варочный порядок для приготовления и брожения пива |

6 |

Система подготовки воды. Емкость с ТЭНами, с фильтрующим элементом 7000л |

|

1 |

|

7 |

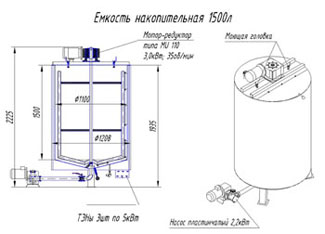

Предзаторный чан 10000л. Предзаторный чан из нерж. стали с паровыми рубашками (штрипс), термоизоляция.

- Рабочий объём 10 000л.

- паровые рубашки с подачей Д 50 мм.

- мешалка с частотным приводом.

- max Рраб. 0.4 МПа.

- лаз Д 600 мм.

- освещение.

- передвижная лестница.

- роторная моющая головка. |

|

1 |

|

8 |

Заторный чан 10000л. Заторный чан вертикальный из нерж. стали с паровыми рубашками (штрипс), термоизоляция.

- Рабочий объём 10 000л.

пароотвод Д 200 мм., слив Д 125 мм., 2-а продуктовых

трубопровода солода Д 300 мм., 1-н трубопровод крупы Д 125 мм., 1- трубопровод

холодной воды Д 100 мм., 1- трубопровод горячей воды Д 100 мм.

- паровые рубашки с подачей Д 50 мм.

- мешалка с частотным приводом.

- max Рраб. 0.4 МПа.

- лаз Д 600 мм.

- освещение.

- передвижная лестница.

- роторная моющая головка. |

|

1 |

|

9 |

Фильтр-чан 10000л. Фильтр-чан вертикальный из нерж. стали

- Рабочая закладная масса 1750 кг.

выход дробины Д 150 мм., 1-

трубопровод холодной воды Д 50 мм., 1- трубопровод горячей воды Д 50 мм., 22-а

крана на слив сусла с фильтр-батареей.

- мешалка с частотным приводом.

- max Рраб. 0.4 МПа.

- лаз Д 600 мм.

- освещение.

- передвижная лестница.

- роторная моющая головка. |

|

1 |

|

10 |

Сусловарочный чан 10000л. Сусловарочный котёл вертикальный из нерж. стали с паровыми рубашками.

- Рабочий объём 10 000л.

вход сусла Д 125 мм., слив сусла Д 125

мм., 1- трубопровод холодной воды Д 50 мм., 1- трубопровод горячей воды Д 50 мм..

- мешалка с частотным приводом.

- max Рраб. 0.4 МПа.

- лаз Д 600 мм.

- освещение.

- передвижная лестница.

- роторная моющая головка. |

|

1 |

|

11 |

Гидроциклон 10000л. |

. |

1 |

|

12 |

Комплект оборудования для CIP-мойки |

|

1 |

|

13 |

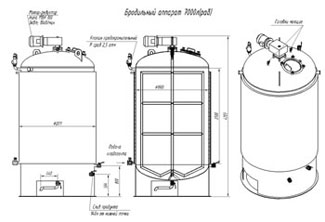

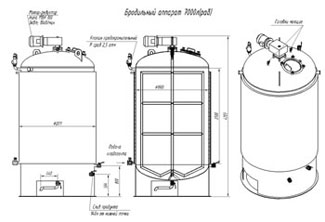

Бродильная емкость. Емкость одностенная из нержавеющей стали \/общ=30000л , P=до 0,12 МПа

дно - конус, крышка на барашках, на опорах, внутри емкости змеевик для охлаждения. |

|

6 |

|

Выдержка пива |

14 |

Лагерный танк. Двухстенная емкость с рубашкой охлаждения V общ=30000л, Р= до 0,19мПа (с возможностью площадей для увеличения до 18шт, для лучшего качества пива) |

|

12 |

|

Обвязочное, холодильное и теплообменное оборудование |

15 |

Теплообменники(компл) |

|

1 |

|

16 |

Насосы |

|

24 |

|

17 |

Трубопроводная и запорная арматура (компл) |

|

1 |

|

18 |

Пульты управления(компл) |

|

1 |

|

19 |

Холодильная установка |

. |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Оборудование для производства пива 100 -150 л\сутки из сусла

Оборудование для производства пива 100 -150 л\сутки

Оборудование для производства пива 200 л\сутки из готового сусла

Оборудование для производства пива 250 л\сутки из готвого солода

Оборудование для производства пива 300 л\сутки из готового сусла

Оборудование для производства пива 500 л\сутки

Оборудование для производства пива 500л л\сутки из готового сусла

Оборудование для производства пива 1000 л\сутки - мини

Оборудование для производства пива 1000 л\сутки

Оборудование для производства пива 1000 л\сутки по ТЗ заказчика

Оборудование для производства пива 1200 л\сутки из готового солода - живое

Оборудование для производства пива 1500 л\сутки - мини

Оборудование для производства пива 1500 л\сутки по ТЗ зак

Оборудование для производства пива 2000 л\сутки из готового солода

Оборудование для производства пива 2500 л\сутки из готового солода

Оборудование для производства пива 5000 л\сутки из готового солода - живое

Оборудование для производства пива 6000 л\сутки из готового солода

Оборудование для производства пива 6000 л\сутки с приготовлением солода

Оборудование для производства пива 8000 л\сутки с приготовлением солода

Оборудование для производства пива 9000 л\сутки с приготовлением солода

Оборудование для производства пива 30000 л\сутки из готового солода

Оборудование для производства пива 30000 л\сутки с приготовлением солода

Оборудование для производства пива 1 тонна\сутки

Оборудование для производства пива с приготовлением затора

Оборудование для производства пива - участок приготовления солода

Оборудование для производства пива - участок приготовления солода 100 тонн

Пивоварня. Оборудование для производства пива 1000л/сутки (аналог чешской).

Пивоварня. Оборудование для производства пива 1000л/сутки

без охлаждения (аналог чешской) |

|

|

|

|

|

- Предварительное замачивание.

Цели:

Технологической целью, замачивания является активизация зерна перед проращиванием за счёт его увлажнения до 43…48% -го содержания влаги, при котором обеспечивается хорошее растворение эндосперма и биосинтез ферментов.

Тех процесс:

Замачивание зерна осуществляют в замочных аппаратах, при этом в процессе замачивания необходимо организовать:

- загрузку и выгрузку зерна;

- подвод и равномерное распределение воздуха в аппарате для аэрации зерна;

- удаление диоксида углерода из зерновой массы;

- отвод замочной воды.

В процессе замачивания зерно набухает, и вследствие этого примерно на 45% увеличивается в объёме. Это обстоятельство необходимо учитывать при расчёте вместимости замочных аппаратов.

Технические устройства: замочные чаны. Современными способами замачивания зерна являются: воздушно-водяное; замачивание в непрерывном токе воды и воздуха: оросительное и воздушно-оросительное замачивание.

Воздушно-водяное замачивание характеризуется попеременным пребыванием зерна под водой (водяная замочка) и без воды (воздушная замочка). В этом способе учтено чрезвычайно важное значение кислорода как активатора энергии прорастания зерна и предусмотрено продувание воздуха как во время пребывания зерна под водой, так и после каждого спуска воды. Хорошая аэрация замоченного зерна ускоряет впитывание воды зерном и его прорастание. Поэтому замочные чаны снабжают вентиляционным устройством для равномерного проветривания всей массы замачиваемого зерна.

При замачивании зерна в непрерывном токе воды и воздуха в замочный чан непрерывно подается вода, предварительно насыщенная воздухом; благодаря этому обеспечивается тот минимальный приток кислорода, который необходим для нормальной жизнедеятельности зерна. При работе по этому способу используется обычный замочный чан, но с барботером в конической части дна.

Оросительная замочка - оригинальный способ замачивания зерна, обеспечивающий непрерывное и более равномерное снабжение зерна кислородом воздуха. При этом способе после мойки зерна его поверхность в замочном чане непрерывно до конца замачивания орошается распыленной водой, которая проходит через толщу зерна и удаляется в канализацию. Зерно лишь незначительное время находится под водой. Таким образом происходит непрерывная аэрация зерна и создаются более благоприятные условия для его жизненных функций, способствующие развитию зародыша и ускоряющие прорастание.

Воздушно-оросительное замачивание является комбинированным способом с меньшим временем пребывания зерна под водой по сравнению с другими способами; при этом способе зерно периодически увлажняется водой путем его орошения; для поддержания постоянных аэробных условий дыхания зерна через него вентилятором просасывается воздух.

Замачивание ржи является начальной стадией солодоращения, так как при увлажнении зерна усиливается дыхание и начинают появляться внешние признаки прорастания-набухание зерна, «наклевывание» ростка, появление корешка.

Для замачивания поступает предварительно очищенная и отсортированная рожь, прошедшая через зерновой сепаратор, магнит, триер и сортировку.

Для дополнительной очистки и дезинфекции ржи используют и замочку. Рожь-голозерная культура и в отличие от такой пленчатой культуры, как ячмень, может легко и быстро покрываться плесенью. Во избежание этого вначале замачивания рожь подвергают тщательной очистке путем энергичного перемешивания ее в воде. После замены промывной воды свежей зерно дезинфицируют.

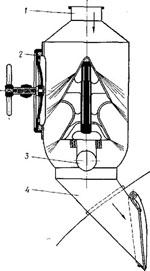

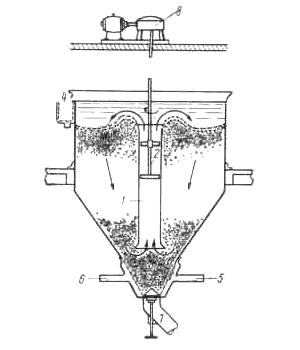

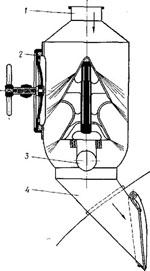

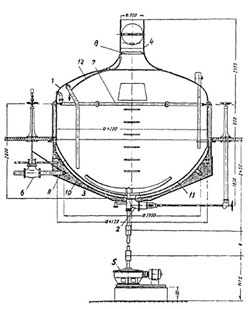

Для мойки ржи используется стальной чан для предварительного замачивания Вильда (рис. 80). В середине чана установлена широкая вертикальная труба /, внутри которой находится пропеллер 2. Он установлен так, что крылья его вращаются выше уровня зерна в аппарате, но ниже уровня воды. Таким способом зерно приводится в интенсивное движение, не подвергаясь повреждению.

При включении электродвигателя пропеллер сначала засасывает только воду, которая затем увлекает за собой и зерно,

действуя подобно пневматической подаче зерна при помощи вакуума. Благодаря ускоренному движению воды относительно зерна и трению зерен между собой достигается их хорошая очистка от приставших загрязнений.

Перед промывкой зерна в чане Вильда закрывают спускной штуцер, наполняют чан наполовину водой, открывают шибер на зерновом бункере и чан загружают зерном. Включая привод пропеллера, зерно перемешивают, затем оставляют его в покое на 2 ч; после этого снимают сплав (легковесные, щуплые зерна и легкие сорные примеси), снова перемешивают и вторично снимают остатки сплава.

После снятия сплава производят непрерывную подачу воды снизу вверх с переливом ее в сливную коробку. Когда из чана начинает вытекать чистая вода, промывку зерна прекращают и в чан для дезинфекции вводят раствор хлорной извести из расчета 300- 400 г стандартной извести на 1 т зерна. Под стандартной понимают известь, содержащую 33% активного хлора. Хлорная известь оказывает также некоторое стимулирующее действие на прорастание зерна, что является одной из причин применения ее для дезинфекции.

После введения хлорной извести зерно перемешивают и оставляют в покое для обеззараживания на 2 ч. Затем центробежным насосом зерново-дяпую смесь из чана для предварительного замачивания перекачивают в замочный чан.

Когда перекачивание зерна закончено чан для предварительного замачивания промывают с применением раствора хлорной извести из расчета 3,5 г на 1 л воды.

Кроме хлорной извести, в качестве дезинфицирующих средств можно применять: а) марганцовокислый калий - 25 г |

|

|

|

|

|

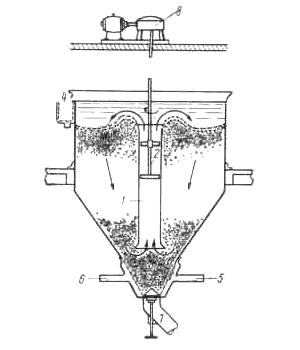

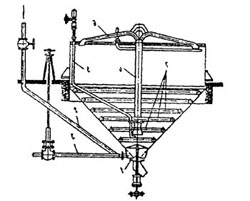

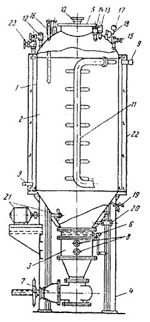

Чан для предварительного замачивания: |

|

Чан для предварительного замачивания:

1- центральная труба для перекачки зерна;

2 -пропеллер;

3- привод пропеллера;

4- сливная коробка;

5 - трубопровод для свежей воды;

6 - трубопровод для сточной воды;

7 - спускной штуцер.

на 1 м3 воды; б) формалин (40%-ный) - 700 г на 1 м3 воды; в) серную кислоту (крепкую, 66° Боме) - 200-300 мл на 1 м3 воды; г) негашеную известь - 2 кг на 1 г зерна. |

|

|

|

Марганцовокислый калий является не только дезинфицирующим средством, он также ускоряет прорастаемость зерна. |

|

|

|

|

|

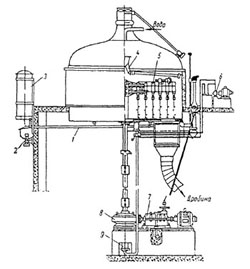

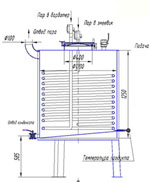

Замочный чан: |

|

Замочный чан:

1- центральная труба;

2 - сегнерово колесо;

3 - трубка для сжатого воздуха;

4 - барботер;

5- решетка;

6 - спускной штуцер. |

|

|

|

Замочный чан представляет собой стальной цилиндрический резервуар с коническим дном. Высота цилиндрической части 1,2-1,5 м; конусообразная часть имеет наклон 45°, что позволяет выгружать зерно самотеком. Внизу чана имеется люк для удаления зерна, вентиль для подачи свежей воды и канализационный вентиль. В нижней части конического днища находится стальная решетка для задержки зерна при спуске воды. Чан наполняют водой снизу через решетку. Грязную воду удаляют через вырезку в кромке чана. Сплав улавливают в сетчатой корзине сливной коробки. Замоченное зерно спускают через нижнее отверстие, закрываемое конусом.

Вертикальная труба / в центре чана служит для перемешивания зерна. На верхнем конце этой трубы укреплено сегнеро-во колесо 2. Снизу в расширенный конец трубы входит трубка 3. по которой подводится сжатый воздух. На внутренней поверхности конического днища расположены кольцевые барбо терные трубы 4. К ним также подводится сжатый воздух для проветривания зерна. Замочный чан загружают зерном из чана для предварительного замачивания при открытом канализационном (сточном) вентиле в два приема, равными порциями, с перерывом в 10 мин, с таким расчетом, чтобы избыток воды, поступающей с зерном, не переливался через край чана.

По окончании загрузки чана и спуска воды с дезинфицирующим средством в канализацию закрывают вентиль сточной воды и набирают в чан свежую воду в таком количестве, чтобы она переливалась через сливную коробку для остатков сплава; после этого воду спускают в канализацию; дальнейшее замачивание производится методом орошения (дождевания) зерна аэрированной водой с периодическим продуванием воздуха от компрессора. При этом методе начинающие прорастать зерна снабжаются кислородом и к тому же предотвращается слеживание зерна.

Дождевание осуществляется при открытом вентиле для сточной воды и производится через каждые 2 ч по 15-20 мин. .Между дождеваниями в течение 15-20 мин через зерно продувают воздух от компрессора.

По достижении должной степени замачивания зерно направляется в солодорастильный барабан. Перед выгрузкой зерна из чана подготавливается линия гидроподачи к загружаемому барабану, т. е. открывают и закрывают соответствующие задвижки на трубе для гидроподачи.

Продолжительность замачивания ржи с учетом времени на промывку зерна в чанах Вильда и времени для передачи замоченного зерна в солодорастильный барабан составляет: для крупного зерна 25-40 ч, среднего зерна 30-35 ч и мелкого зерна-24-30 ч.

При учёте необходимости замачивания ячменя в течение 2-5 дней, и загрузке и необходимости получить в итоге 350 кг. солода, потребуются пять замочных чанов.

Цели:

Технологической целью солодоращения, является обогащение зерна ферментами, которые активно синтезируются в процессе проращивания.

Тех процесс:

Солодоращение осуществляется в солодорастильных аппаратах в течение 5…7 суток, при этом необходимо обеспечить:

- загрузку и равномерное распределение замоченного зерна в солодорастильном аппарате;

- кондиционирование воздуха;

- подвод воздуха для дыхания зерна;

- удаления диоксида углерода, выделяемого при дыхании зерна;

- отвод теплоты, выделяющейся в процессе жизнедеятельности зерна;

- подвод влаги для предотвращения подвяливания зерна;

- периодическое ворошение зерна;

- выгрузку свежепроросшего солода из солодорастильного аппарата.

Ворошение зерна в процессе проращивания осуществляют во избежание превращения сыпучей массы в сплошной "монолит", который может образовываться за счёт переплетения солодовых ростков, и для улучшения тепло - и массообмена в слое зерна.

Технические устройства: солодорастильные камеры, шнековый ворошитель,

солодовни с перемещаемой грядой.

- Сушка свежепроросшего солода.

Цели:

Технологическими целями сушки пивоваренного солода являются:

- подавление физиологических и ферментативных процессов в зерне;

- снижение влажности солода до 3-4% для обеспечения его продолжительного хранения и транспортировки;

- тепловая обработка, в результате которой солод приобретает специфические органолептические показатели (вкус, цвет и аромат);

- придание хрупкости и ломкости солодовым росткам.

Тех процесс:

Сушку солода осуществляют в солодосушилках с использованием в качестве сушильного агента горячего воздуха. Продолжительность сушки, в зависимости от принятой технологии, составляет от 18 до 36 часов.

При организации процесса сушки необходимо обеспечить:

- загрузку и равномерное распределение свежепроросшего солода в сушилке;

- подготовку сушильного агента (нагрев воздуха);

- подвод горячего воздуха к объекту сушки;

- устранение неравномерности высушивания солода;

- рекуперация тепловой энергии;

- охлаждение свежевысушенного солода;

- выгрузку высушенного солода из сушилки.

Технические устройства: Солодосушилка.

Цели:

Технологической целью этой операции является освобождение свежевысушенного солода от ростков, придающих пиву горечь.

Тех процесс:

Отделение ростков осуществляют в росткоотбойных машинах или пневматических росткоотбойных установках. Освобожденный от ростков солод направляют в зернохранилище или силоса элеватора на отлежку, продолжительность которой должна составлять не менее 30 суток, а солодовые ростки, являющиеся отходом солодовенного производства, - в бункер для последующей отгрузки на утилизацию (предприятиям микробиологической промышленности, животноводческим фермам).

Технические устройства: росткоотбойные машины, пневматические росткоотбойные механизмы.

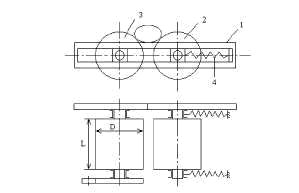

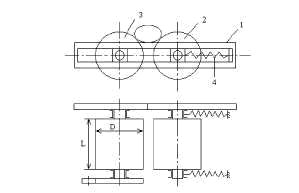

Дробилка измельчитель применяется для крупного, среднего и мелкого дробления материалов с различными физико-механическими свойствами, в том числе влажных и вязких. Дробилка измельчитель состоит из массивных пустотелых целых или сборных валков цилиндрической формы.

Дробилка измельчитель может принадлежать определенному типу:

- по количеству валков дробилки делятся на:

- одновалковые,

- двухвалковые,

- многовалковые;

- по форме рабочей поверхности дробилки бывают:

- с зубчатыми валками,

- рифленными валками,

- гладкими валками.

Дробилка измельчитель с зубчатыми и рифленными поверхностями валков применяется для крупного и среднего дробления, с гладкими валками для мелкого дробления. В зубовалковых дробилках материал измельчается в основном раскалыванием, в гладковалковых – раздавливанием и частично истиранием. |

|

|

|

|

|

|

Дробилка измельчитель |

|

|

|

|

|

|

Дробилка измельчитель: конструкция

Дробилка измельчитель (рис. ) с гладкими валками состоит из станины 1 и валков 2, 3. Валок 2 установлен в подвижных подшипниках и может перемещаться (подвижный валок). Подшипники валка 3 закреплены неподвижно (этот валок неподвижный. Валок 2 удерживается в определенном положении пружинами 4. При попадании в дробилку куска чрезмерно твердого материала пружины сжимаются, валки раздвигаются и пропускают этот кусок без помола.

Для того, чтобы куски измельчаемого материала втягивались вследствие трения между валками, размер кусков должен быть примерно в 20 раз меньше диаметра валков. Поэтому гладкие валки применяются только для среднего и мелкого дробления.

Для дробления хрупких материалов средней твердости (например, поваренной соли) применяется зубчатая дробилка измельчитель. Зубчатые валки могут захватить материал с поперечником до 0,25…0,5 диаметра валка D . Для изменения небольших кусков с размерами примерно 0,08…0,1 D используют валки рифленные или с мелкими зубьями. |

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

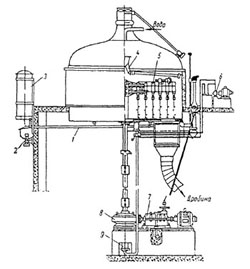

По краткой технологической схеме:

1)В позициях 1-6 (варочный порядок) вы будете готовить сусло из

желательно импортного солода (уже проросшего и осахаренного, его надо

будет предварительно измельчить на солододробилке )

2)Затем насосами перекачивается в бродильные емкости туда же подается

вода, в течении 6 дней будет идти брожение, поэтому сначала Вы

запускаете 1-ю емкость, затем 2-ю и так до 6, когда 6-ю запустите на

шестой день, первая уже будет готова.

3) насосами подготовленный раствор насосами через теплобменники

перекачивается в лагерные танки для

дображивания ( где дображивают еще до 12 дней, отсюда и количество

12шт) Если дображивать до 18 дней качество и плотность пива повышается.,

соответственно нужно 18 танков

Затем если Вы хотите разливать живое пиво, то должны будете пиво разлить

под давлением по кегам и далее на точках уже в кружки или в ПЭТ-бутылки

|

|

|

|

|

|

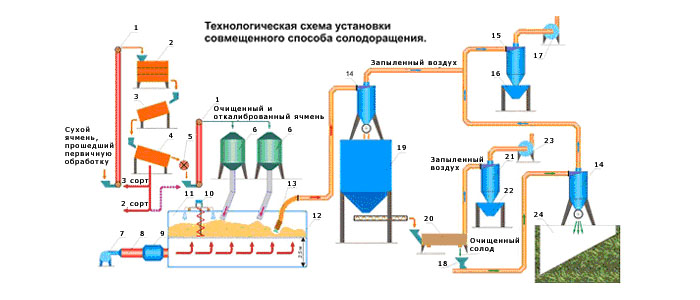

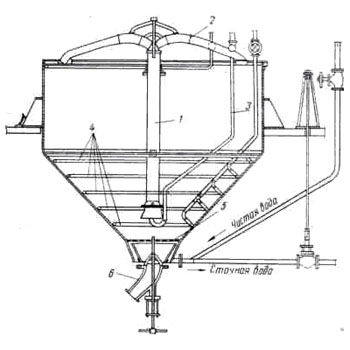

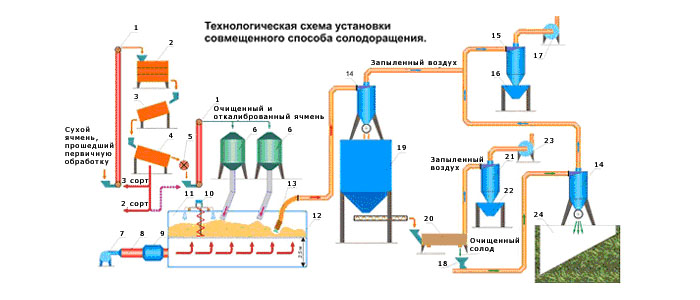

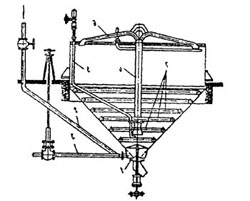

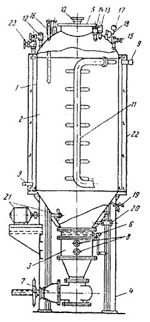

Схема для предварительной очистки и подготовки солода |

|

|

|

|

|

|

1 – нории

2 – зерноочистительная машина

3 – триер

4 – сортирующая машина

5 – магнитный сепаратор

6 – аппараты мойки и дезинфекции АМД-2

7 – вентиляторы солодовни

8 – паровой или водяной калорифер

9 – кондиционер-увлажнитель

10 – шнековый ворошитель ШВ

11 – ящичная солодовня

12 – перфорированное днище

|

13 – сопло пневмотранспортера

14 – циклон-отделитель пневмотранспорта

15 – циклон пылевой

16 – пыленакопитель

17 – вентилятор пневмотранспортера

18 – бункер-приемник

19 – промежуточные бункера

20 – росткоотбойная машина МР-2

21 – циклон пылевой

22 – пыленакопитель

23 – вентилятор

24 – бункера отлежки |

|

|

|

Линия производства пива. (вариант) |

|

Линия производства пива. Оборудование для производства пива. |

- Вальцовая дробилка

- Весы

- Бункер

- Магнитный сепаратор

- Заторные аппараты

- Фильтрационный аппарат

- Сусловарочный аппарат

- Хмелеотделитель

- Сборник горячего сусла

|

- Центробежный тарельчатый сепаратор

- Пластинчатый теплообменник

- Бродильные чаны

- Танки

- Сепаратор-осветлитель

- Фильтр

- Теплообменник

- Карбонизатор

|

|

|

|

|

|

|

"СИП- мойка (GIP)" (от 100 до 30 000л) |

| Непосредственная промывка закрытых емкостей, трубопроводов невозможна в силу их конструктивных особенностей. Поэтому для этих целей применяются станции безразборной промывки, или СИП-мойки |

| Принцип работы СИП-мойки: Все без исключения СИП-мойки устроены по одному принципу и имеют общую схему работы. Промывка происходит с помощью прокачки через все оборудование специальных растворов. Их может быть несколько, для каждого имеется своя емкость и система подготовки. В процессе мойки контролируется температура и концентрация растворов, а также различные параметры установки. Обычно реализуется модульная компоновка, при которой один набор емкостей и дозаторов может подключаться к различным маршрутам-модулям. |

|

Станция СИП - мойки (GIP)

(делаем любые от 100 до 30 000л)

(как на основе 2, так и 3 емкостей) |

|

| |

|

Оборудование для станции СИП-мойки (GIP) (вариант ) |

№ |

Наименование |

|

кол-во |

|

1 |

Станция СИП-мойки, выполнена на единой раме, в соответствии с согласованной схемой размещения технологических емкостей на раме и утвержденной гидравлической схемой обвязки, включая 2000л двухслойные емкости с термоизоляцией 2шт (делаем и из 3 емкостей - одна под щелоч, вторая под моющий расвтор, третья под оборотную горячую воду): (Вертикальная цилиндрическая теплоизолированная /кроме верхней части/ емкость на ножках с коническим дном, предназначенная для приготовления рабочего раствора при температуре 90°С.

Укомплектована:

-термометром;

-переливной трубой;

-мерная трубка;

-входной трубой;

-выходным патрубком с установленным воронкогасителем;

-змеевик обогрева паром

-моющей головкой

-верхний люк ДУ 500

-патрубок подачи каустика /в емкости для каустика/ ),

система подачи концентрированного каустика из емкости с NaOH с подающим насосом /устойчив к воздействию концентрированного каустика при температуре до 40 град.Цельсия/, с контуром слива в канализацию, с контуром отвода конденсата, устройства контроля температуры на каждой емкости, насос 4-6атм, производительностью 35 м3/ч в комплекте с инвертором для подачи моющего раствора на "потребителя" /насос устойчив к воздействию каустика с концентрацией 3% при температуре 90 град.Цельсия/.Пульт управления, включая управление температурными режимами и насосами. |

2 емкости 1000л

3 емкости 1000л

2 емкости- 2000л

3 емкости 2000л

2 емкости 3000л

3 емкости 3000л |

1 |

|

|

|

|

|

|

|

| Гидравлическая схема обвязки системы СИП (без конструктивной детализации) |

|

| В зависимости от уровня оснащения СИП-мойки, промывка технологических линий возможна в ручном, полуавтоматическом и автоматическом режимах. |

| |

|

|

|

|

|

|

|

Емкостное и технологическое оборудование для пива, кваса, лимонада и пр. |

|

|

|

|

|

| Емкости для производства пива |

|

|

|

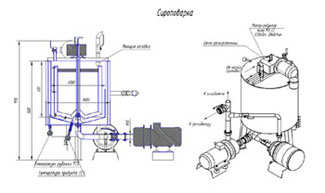

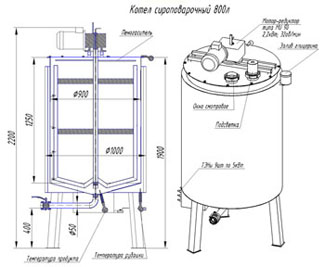

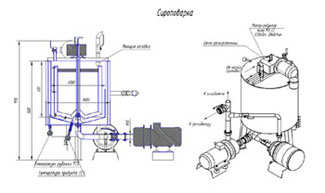

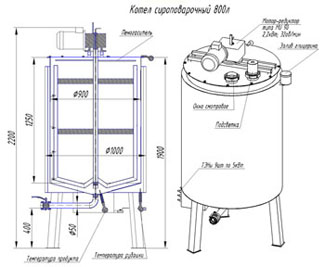

| Сироповарка. Котел сироповарочный |

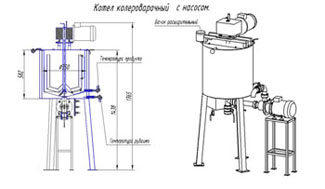

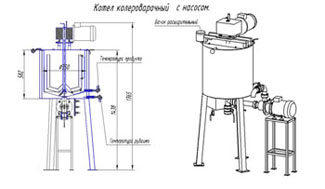

Котел колероварочный |

|

|

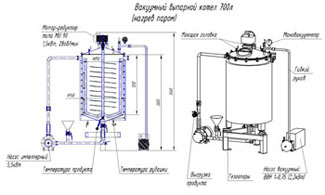

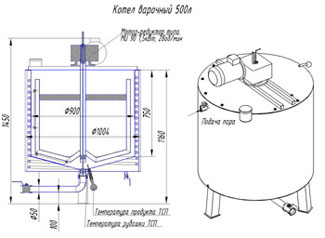

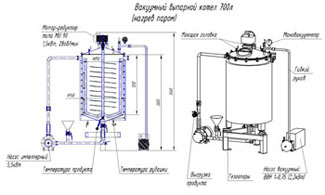

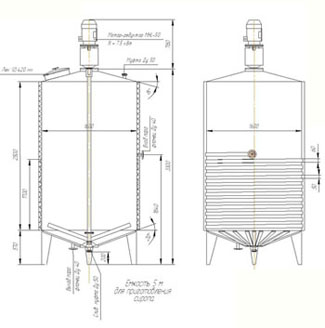

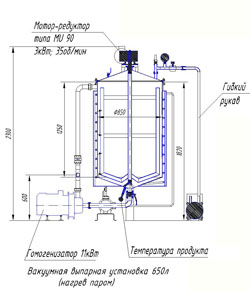

| Вакуум выпарный котел |

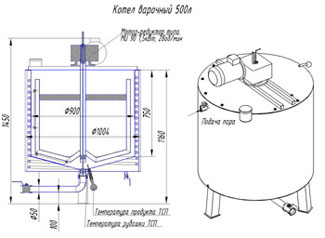

Варочный котел |

|

|

| Бродильный аппарат. Бродильная емкость |

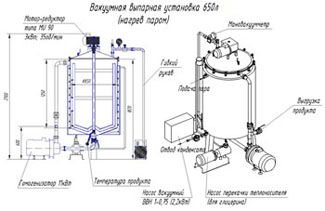

Вакуум выпарная установка |

|

|

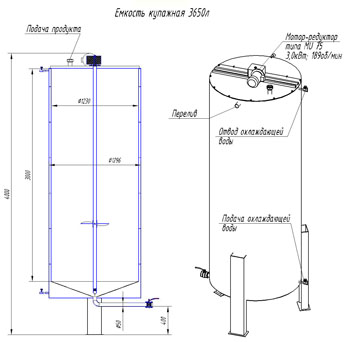

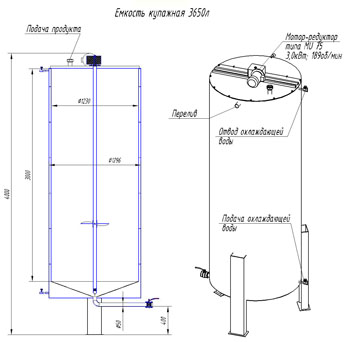

| Емкость купажная |

Емкость для приготовления купажа |

|

|

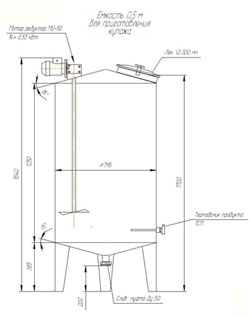

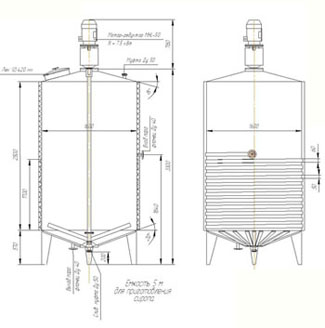

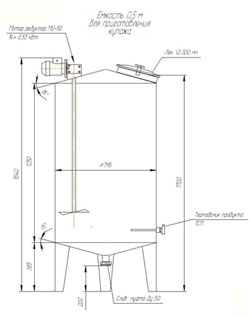

| Котел сироповарочный |

Емкость для приготовления сиропа |

|

|

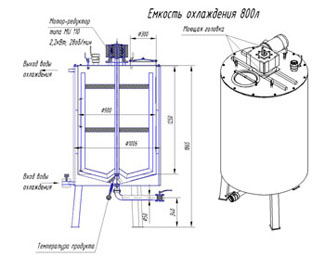

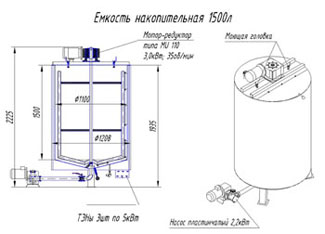

| Емкость накопительная |

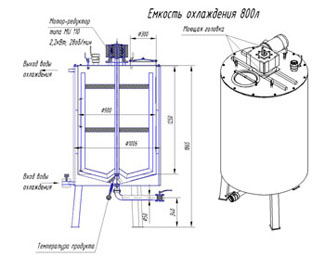

Емкость охлаждения |

|

|

|

|

|

|

|

|

| |

|

Диссутор применяется для растворения сахара, приготовления сиропов и инверта, роспуска возвратных отходов и др.

Диссуторы представляют собой металлические емкости цилиндрической или прямоугольной формы с барботерами ,змеевиками , с мешалками и без них. Змеевики и барботеры выполняются как из нержавеющей стали, так и из меди.

|

|

| |

|

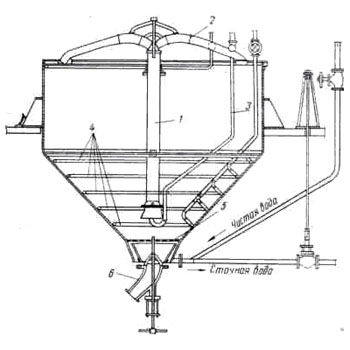

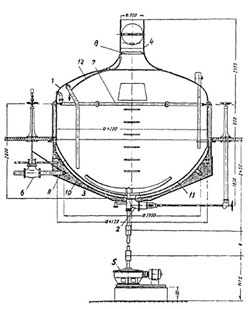

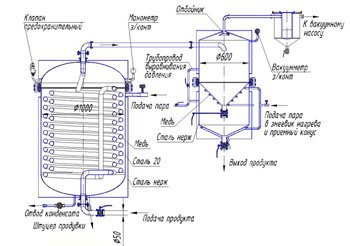

Предзаторный чан

Заторное устройство, или предзаторник, устанавливается на линии подвода

дробленого солода из бункера в заторный чан.

Схема устройства предзаторного чана

1 — подача солода;

2 — крышка очистительного отверстия;

3 — подача воды;

4 — клапанный затвор выпускного отверстия.

|

|

| |

|

Заторный чан. Заторный котел

1 - котел;

2 - пропеллерная мешалка;

3 - стяжная труба;

4 - отверстие для спуска затора или отварок;

5 - вертикальная труба для солода;

б - смеситель;

7 - распределительный кран;

8 - труба для возврата отварок в котел;

9 - смотровой люк;

10 - предзаторник.

|

|

| |

|

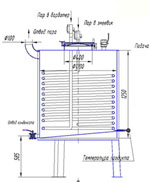

Фильтр - чан. Фильтрационный чан- это стальной цилиндр, сконструированный так,

чтобы он не деформировался при большом диаметре. Чан должен быть установлен

горизонтально и иметь ровное дно. Цилиндрическая часть чана имеет высоту

от 1,5 до 2 м и к дну прикреплена угольником, ее верхний край то¬же снабжен

угольуиком. Цилиндрическая часть чана должнабыть хорошо изолирована, а изоляция защищена металлическим кожухом во избежание повреждений. Хорошая изоляция чана нужна для того, чтобы содержимое его

при фильтрации не охла¬ждалось. Размер чана зависит от массы засыпи.

|

|

| |

|

Сусловарочный котел (чан) испопьзуется для кипячения сусла с хмелем и представляет собой цилиндрический аппарат сосферическим двойным дном, образующим паровую рубашку.

Внутри сусловарочного котла находится мешалка для размешивания затора.

В центре крышки расположена вытяжная труба с кольцевым желобком

для отвода конденсата. Снаружи стенки и днище сусловарочного котла имеют

тепловую изоляцию.

|

|

| |

|

Змеевиковый варочный аппарат

состоит из стального корпуса (варочной колонки), внутри которого расположен медный змеевик.

Внутрь цилиндра подается пар давлением 294—392 кн/м2 (3—4 ат).

Рецептурная смесь влажностью 45—50% плунжерным насосом непрерывно подается в змеевик варочной колонки, где происходит уваривание.

|

|

|

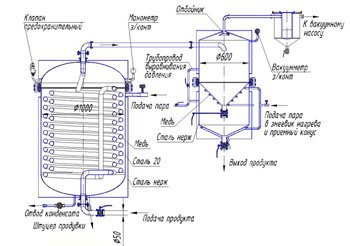

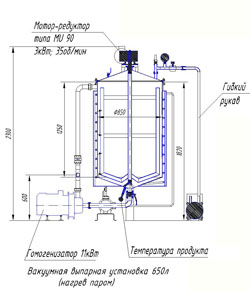

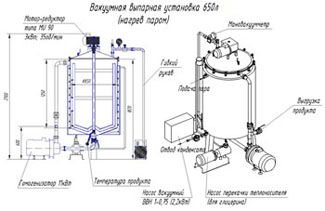

Вакуум выпарный аппарат

Вакуум-выпарной аппарат представляет собой герметичную цилиндрическую емкость из нержавеющей пищевой стали, оснащенную перемешивающим устройством с приводом, тепловой рубашкой с теплоносителем. Разряжение в аппарате создается при помощи вакуум-насоса.

|

|

|

Бродильно-купажный аппарат (чан)

1 - корпус;

2 - рубашка;

3 - дрожжеот- делитель;

4 - стойка;

5 - люк;

6 - двойное днище;

7 - сливной кран (задвижка);

8 - окна;

9 - вход и выход хладагента;

10 - отверстие;

11 - компен¬сатор;

12-15-трубопроводы;

16 -термометр;

17 - манометр;

18 - датчик;

19 - пробный кран;

20 - штуцер;

21 - мешалка;

22 - изоляция;

23 - вентиль.

|

|

|

|

Запросить цену и купить линия производства пива на 30000 литров в сутки с приготовлением солода Вы можете отправив запрос по электронной почте 3111314@bk.ru или

позвонив по телефону +7 (343) 311-13-14.