|

Комбинированная трубчато-пластинчатая пастеризационно – охладительная установка для сливок производительностью 5 000 л/час |

|

|

Данная установка предназначена для пастеризации сливок и сходных с ним пищевых жидкостей. Пастеризация производится с помощью быстрого нагрева продукта в закрытом потоке и последующей выдержки (20-30сек.). После пастеризации продукт охлаждается до требуемой температуры. |

|

|

1.Назначение:

Предназначена для быстрого нагревания и пастеризации сливок и подобных пищевых жидкостей в закрытом потоке и последующего охлаждения после выдержки. Применяется на предприятиях молочной и пищевой промышленности производительности 5 000 л/ч. |

|

|

Комбинированная трубчато-пластинчатая пастеризационно – охладительная установка для сливок, производительностью 5 000 л/час. |

|

|

|

|

|

2.Особенности конструкции установки:

- Все узлы и детали рам и арматуры выполнены из нержавеющей стали.

- В качестве термоизоляции применен высокоэффективный экологически чистый малогорючий материал, защищенный специальной обшивкой.

- Предусмотрен отвод для выхода продукта на гомогенизатор при соответствующей температуре.

- Применен выдерживатель трубчатого типа.

- Увеличенное сечение продуктопроводов (Dy 50).

- Заданная температура пастеризации поддерживается автоматически

- Производится автоматический возврат продукта в случае недопастеризации или понижения его уровня в приемном баке ниже допустимого.

- Производится автоматическая временная запись режима пастеризации и температуры продукта на выходе установки.

|

|

|

3. Основные технические характеристики установки: |

|

|

Продукт |

Молоко, кисломолочная продукция |

Производительность, л/час |

5 000 |

Температура продукта на входе в аппарат, град С |

8…10 |

Температура пастеризации (устанавливается), град С |

93…95 |

Температура подачи продукта на сепаратор, град С |

40…50 |

Температура выходящего продукта (регулируется), град С |

4…6,

20…25,

30…36

92…95 |

Время выдержки при температуре пастеризации, сек |

30,

300 |

Коэффициент регенерации, % |

80…85 |

Теплоноситель |

Пар |

Давление пара перед приборами регулирования, МПа |

0,3…0,4 |

Расход пара для пастеризации, кг/ч |

120…140 |

Хладоноситель |

лед. вода |

Температура хладоносителя, поступающего на охлаждение, град С |

0…1 |

Давление, МПа |

0,3…0,4 |

Кратность |

3 |

Сжатый воздух: |

|

Давление, МПа |

0,55…0,6 |

Расход, м3/час |

0,5…1,0 |

Размер резьбы патрубков подсоединения: |

|

Продукт (вход и выход из установки) |

Rd78х1/6" (Dу 50) |

Продукт (отводы на сепаратор-молокоочиститель, гомогенизатор) |

Rd78х1/6" (Dу 38) |

Теплоноситель (вход фланцевой / выход) |

Dу 50/ Труб. 1" |

Хладоноситель (вход и выход) |

Rd78х1/6" (Dу 50) |

Емкость приемного бака-балансера, л |

120 |

Габаритные размеры установки, мм |

4000х1700х2400 |

Масса, кг |

1450 |

Система автоматики |

Пневмоэлектрическая |

|

|

|

4. Состав установки: |

|

|

№ п/п |

Наименование |

Кол-во, шт. |

1 |

Приемный бак продукта; |

1 |

2 |

Насос центробежный продукта; |

1 |

3 |

Пластинчатый теплообменник (секции регенерации, охлаждения и подогрева),

тип пластин АГ-2 клип (без клеевое соединение резины и пластины) |

1 |

4 |

Трубчатый теплообменник (секция пастеризации); |

1 |

5 |

Выдерживатель; |

1 |

6 |

Пульт управления установкой с термограммой |

1 |

7 |

Регулятор давления пара; |

1 |

8 |

Клапан регулирующий теплоносителя |

|

9 |

Фильтр паровой; |

1 |

10 |

Клапан пневматический перепускной; |

2 |

11 |

Кран трехходовой; |

3 |

12 |

Ограничитель потока (шайба); |

1 |

13 |

Конденсатоотводчик; |

1 |

14 |

Кран запорный; |

3 |

15 |

Термодатчики пульта; |

2 |

16 |

Клапан регулирующий для хладоносителя |

1 |

17 |

Манометры. |

3 |

|

|

|

Приборы контроля регулирования системы управления всех вариантов установок обеспечивает.

1. Автоматический возврат недопастеризованного продукта на повторную пастеризацию.

2. Автоматическое поддержание заданной температуры пастеризации.

3. Автоматический возврат в приемный бак:

а) недопастеризованного продукта (с возможностью отключения);

б) при понижении продукта ниже датчика нижнего уровня в приемном баке (с возможностью отключения).

4. Автоматическую временную запись температуры пастеризации продукта, отвода на сепаратор-очиститель и температуры на выходе из установки.

5. Световую индикацию рабочих режимов и звуковую сигнализацию аварийных режимов установки.

6. Световую индикацию уровня продукта в баке-балансере.

7. Возможность работы установки в автоматическом и ручном режимах.

Установка полностью собрана на раме из нержавеющей стали и полностью подключена электрически и механически, проверена на заводе на стенде. Пульт управления установкой располагается в шкафу из нержавеющей стали.

Все детали установки, контактирующие с продуктом, изготовлены из никелесодержащей нержавеющей стали марки 12Х18Н10Т (а также стали AISI 304) ГОСТ 5632-72 и резины марки 51-3050 ТУ 38-1051705-86, разрешенной Минздравом РФ для контакта с пищевыми жидкостями. Вся сварка установки выполнена в среде инертного газа с внутренним поддувом, что обеспечивает необходимые санитарные условия и устраняет риск загрязнения продукта на сварных соединениях.

Конструкция теплообменников и других элементов установки исключает возможность попадания в продукт во время работы через уплотнительные элементы не стерильных сервисных сред (вода, пар, воздух). |

|

|

Преимущества комбинированных трубчато-пластинчатых установок установок:

- Малые габариты.

- Высокий коэффициент теплопередачи, т.к. в качестве теплоносителя применяется насыщенный водяной пар, а не горячая вода.

- Высокая температура пастеризации продукта

- Возможность обрабатывать продукт при высоких давлениях, температурах и скоростях движения.

- В секции пастеризации нет «мертвых зон». Существенная скорость и турбулентный характер течения продукта не позволяет возникать локальным перегревам, а отложениям накапливаться.

- Возможность полностью исключить попадания одной среды в другую.

- Простота в обслуживании и эксплуатации, надежность и высокая долговечность

|

|

|

5. Конструктивные особенности основных узлов установок: |

|

|

|

Трубчатые регенеративные теплообменники:

-обладают высокой тепловой эффективностью;

-надежно теплоизолированны;

-исключают попадание сервисных сред или холодного продукта в обработанный;

-при необходимости легко поддаются разборке и чистке;

-содержат минимум простых резиновых уплотнений.

|

|

|

|

|

6.Автоматика управления установкой: |

|

|

полностью контролирует процессы подготовки установки к работе и работы на продукте;

-поддерживает стабильность технологических параметров;

-предотвращает выход недопастеризованного продукта на розлив (автоматический возврат);

-обеспечивает автоматический возврат продукта при понижении уровня в приемном баке ниже допустимого;

-производит автоматическую временную запись режима пастеризации и температуры продукта на выходе установки;

-обеспечивает световую индикацию рабочих и звуковую сигнализацию аварийных режимов установки;

-собрана на высококачественной элементной базе;

-имеет простую, легко читаемую панель управления. |

|

|

|

|

|

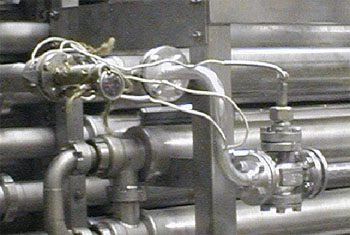

7. Исполнительное запорно-регулирующее оборудование:

|

|

|

|

-обеспечивает надежную и точную регулировку подачи пара в пастеризатор и отвод образующегося конденсата;

-обеспечивает управление и регулировку потоков продукта в системах установки.

|

|

|

|

|

8. Пневматический перепускной клапан продукта: |

|

|

|

|

|

9. Пневматический регулирующий клапан подачи пара в теплообменник

пастеризации: |

|

|

|

Регулятор температуры и запорный клапан пара теплообменника подогрева.

|

|

|

|

|

10. Насосное оборудование установок: |

|

|

|

Центробежнные насосы

|

|

|

|

|

|

|

|

|

Одновинтовые насосы :

создают высокое давление на входе в пастеризационный теплообменник;

оказывают минимальное воздействие на перекачиваемый продукт.

|

|

|

|

Запросить цену и купить трубчато-пластинчатая пастеризационно – охладительная установка для сливок Вы можете отправив запрос по электронной почте 3111314@bk.ru или

позвонив по телефону +7 (343) 311-13-14.